| |||||

|

| |||||

SprutCAM: виртуальный станок на компьютере – надежная и эффективная работа станка с ЧПУ в производстве

Современный станок – это многоосевой центр с ЧПУ, способный изготовить деталь за одну операцию. Для увеличения технологических возможностей оборудования станкостроители создают все более сложные схемы станков: двухшпиндельные центры с двумятремя револьверами, с токарнофрезерной 2осевой головкой, с линейным расположением токарного инструмента и т.п. Умелое использование всех возможностей оборудования позволит окупить его максимально быстро. Однако, программирование таких станков – не простая задача для программистов и операторов: многообразие вариантов обработки требует от них повышенного внимания для недопущения конфликтов в рабочей зоне, синхронизации движения рабочих органов. Важным условием обеспечения безаварийной работы станка является соблюдение принципа абсолютной идентичности процесса симуляции средствами САМсистемы с реальным процессом обработки на станке. Такими средствами моделирования обработки оснащена система разработки управляющих программ для станков с ЧПУ SprutCAM, разработанная компанией СПРУТТехнология (Россия).

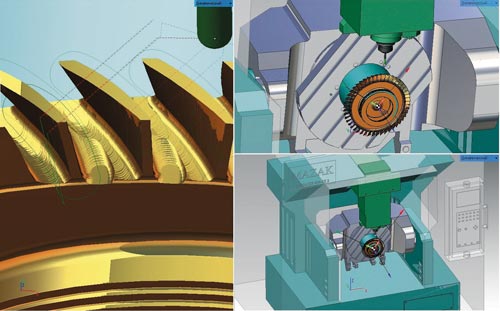

Рис. 1 Моделирование обработки в SprutCAM моноколеса на станке Mazak Variaxis 630

Интеграция средств симуляции обработки в SprutCAM SprutCAM содержит в себе мощный модуль симуляции обработки, который позволяет моделировать процесс обработки детали на любом станке, предварительно созданном на основе его кинематической схемы и твердотельной модели (рис. 1, рис. 2). Таким образом, система SprutCAM лишена проблем многих САМсистем, в которых сначала рассчитывают УП, затем, применяя как правило другую программу, симулируют обработку на станке, выявляя проблемы. После этого возвращаются в САМсистему, редактируют исходные параметры, пересчитывают УП, заново симулируют обработку на станке и так далее методом проб и ошибок, пока не получат рабочую УП.

Рис. 2 Обработка на станке Mazak Variaxis 630

Рис. 3 Симуляция перехвата детали в противошпиндель

В SprutCAM уже сейчас расчет УП ведется в рабочем пространстве станка с самого начала работы. В момент расчета траектории перемещения инструмента сразу видны станок, перемещение всех исполнительных органов станка, траектория перемещения режущего инструмента (рис. 3). В кинематической схеме описываются как основные управляемые оси, так и вспомогательные органы управления: паллета, люнет, задняя бабка, тормоз поворотной оси, барфидер и другие приспособления, имеющие как программное, так и ручное управление.

Синхронизация обработки Сегодня все чаще применяют обработку одной детали одновременно двумя инструментами (рис. 4) или одновременную обработку двух деталей на одном станке (рис. 5). В SprutCAM возможность симуляции синхронной обработки встроена непосредственно в систему и используется в процессе формирования многоканальной синхронной обработки. Надо отметить, что синхронизация производится на уровне кадров, а не операций, как это обычно реализовано во многих известных САМ системах. Покадровая синхронизация позволяет еще больше оптимизировать обработку и получить деталь за меньшее время.

Рис. 4 Синхронная обработки детали двумя инструментам

Рис. 5 Моделирование обработки лопатки турбины

Андреас Райц (Andreas Reitz), директор Datentechnik Reitz GmbH & Co. KG (www.cnctechnik.de) Фирма “Datentechnik Reitz“ является дистрибьютором системы SprutCAM в Германии. На выставке EMO 2011 в Ганновере компания удостоена почетного звания лучшего партнера по продажам в Европе «Top SprutCAM European Sales Partner of the Year». «Мы позиционируем программное обеспечение SprutCAM на рынке в качестве системы полноценного решения Highend, хотя со значительной меньшей стоимостью по сравнению с системами этого класса. Все модули SprutCAM на сто процентов являются собственной разработкой СПРУТТехнологии. Т.е. например, модули симуляции работы станка, ядро, функционал высокоскоростной обработки не являются покупными. Но для меня это не решающий фактор. Мы не хотим продавать программное обеспечение, исходя из его цены, мы хотим предлагать эффективное решение. Но если при этом цена также будет и приемлемой, то тем лучше для потребителя. За первые шесть месяцев 2011 г. у нас появилось около 50 новых клиентов. Особенно радует то, что даже такие крупные фирмы как BOOM TRIKES Fahrzeugbau и WALZEN IRLE остановили свой выбор на SprutCAM, а не на конкурентах. Тот факт, что все больше и больше крупных фирм становятся поклонниками SprutCAM, ставит нас в один ряд с лучшими в своем роде CAM решениями. Преимущества SprutCAM состоят в том, что система осуществляет программирование непосредственно на виртуальных станках. Полный визуальный контроль за станком доступен на всех этапах создания УП. В SprutCAM результат обработки доступен сразу же после создания траектории инструмента». Это позволяет осуществлять постоянный контроль столкновений и состояния обрабатываемой детали.

Контроль обработки и оценка результатов Возможность моделирования обработки в SprutCAM позволяет оптимизировать технологию обработки по критериям трудоемкости, ресурса инструмента, сохранности оборудования и др. Система автоматически помечает кадры программы, в которых обнаруживает столкновения (производится контроль на предмет соприкосновения всей инструментальной системы с заготовкой) или недопустимые режимы резания. Реалистичность моделирования позволяет достоверно оценить качество обработки, увидеть недоработанные участки, остаточный материал (рис. 5). В любой момент времени можно воспользоваться цветовой шкалой визуального сравнения текущего состояния заготовки с 3D моделью детали, а также замерить размер между заготовкой и деталью в любой точке обработанной поверхности (рис. 6).

Рис. 6 Сравнение результата обработки с исходной моделью детали

Рис. 7 Создание виртуального станка с люнетом

Работая в SprutCAM, уже за компьютером можно проделать работу наладчика на станке: система автоматически формирует параметры наладки, такие как вылет заготовки, вылеты режущего инструмента по всем осям, позиции оснастки, люнета, задней бабки.

Создание виртуальных станков Процесс создания виртуального станка довольно простой, не требующий навыков программирования и специфических знаний. Компания «СПРУТТехнология» разработала специальное приложение MachineMaker, которое позволяет быстро описать станок и внедрить его в систему SprutCAM (рис. 7). Станок создается с помощью нескольких простых шагов: импорт 3D моделей узлов станка, задание параметров каждого узла, проверка станка, подключение к SprutCAM. Грамотный выбор САМ системы позволит максимально использовать возможности вашего современного оборудования с ЧПУ и перейти на выполнение более сложных заказов.

Николай Сергеев Компания «СПРУТТехнология» г. Москва (495) 7206394, (499) 2636057/6970 г. Набережные Челны (8552) 599409/10 Другие публикации: | |||||

|

|